8月25日,「感恩奮進四十載 同心築夢贏未來—九三集團聯動新聞媒體進工廠共鑒品質之源」主題採訪團走進九三食品公司生產工廠,沿着精煉、檢測、灌裝的全流程動線,見證智能化生產與嚴苛品控如何共同解鎖九三大豆油的「品質密碼」——這份密碼里,既有智能車間的科技精度,也有四十載深耕大豆產業的匠心溫度。

精煉車間:全自動化流水線,讓「毛油」蛻變為「好油」

推開精煉車間的大門,沒有傳統工廠的嘈雜與人工忙碌,只有透明化的現代化設備在有序運轉。封閉的不鏽鋼管道縱橫交錯,智能控制系統實時顯示着油溫、壓力等關鍵參數,毛油正沿着預設軌跡完成「蛻變」。

「從大豆壓榨出的毛油,需經過5道核心工序才能達到食用標準,每一步都靠自動化設備精準把控,幾乎無需人工干預。」 車間負責人說。第一道過濾工序,毛油中懸浮的固體雜質被徹底清除,為後續精煉掃清障礙;進入脫膠環節,熱水按精準比例注入,讓易導致油脂冒煙的磷脂吸水膨脹,再由高速離心機分離;脫酸工序里,食品級氫氧化鈉精準中和游離脂肪酸,生成的皂角被快速分離,經水洗、真空脫水後,初步形成帶有濃郁豆香的三級油;若要生產一級油,還需經過脫色、脫臭兩道「進階工序」——吸附劑去除類胡蘿蔔素、葉綠素等色素,真空脫臭工藝則利用不同物質汽化溫度差異,脫除醛類、酮類等異味成分,最終保留大豆中的維生素 E、植物甾醇等天然有益成分。

「全封閉管道化生產不僅減少了人與物料的接觸,避免污染風險,更能通過智能系統穩定工藝參數,讓每一批油的品質都保持一致。」 負責人說,車間的內控標準遠嚴於國家標準,僅酸價、過氧化值等關鍵理化指標的控制範圍。

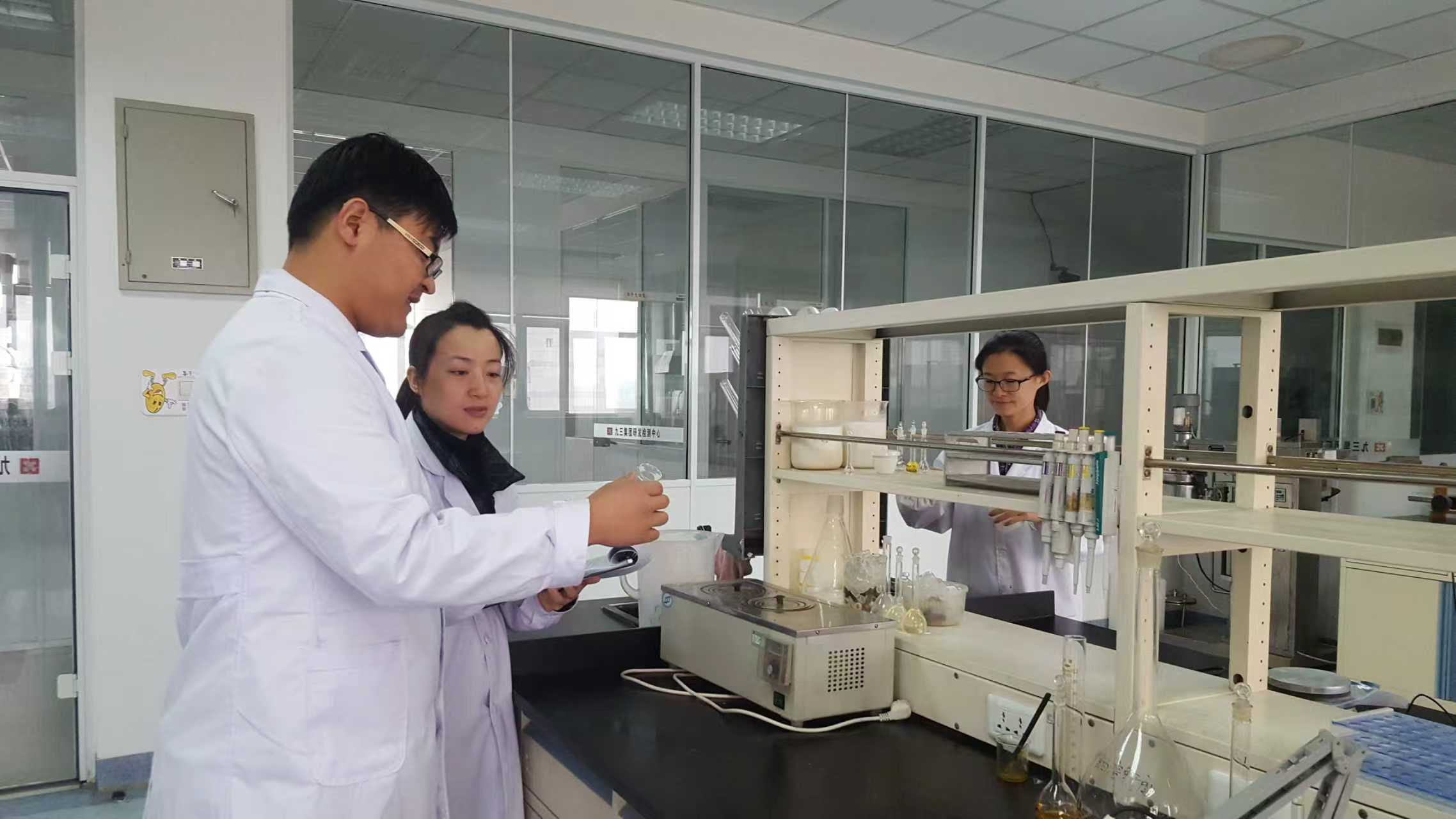

檢測中心:62項指標檢測,築牢食品安全「防火牆」

如果說精煉車間是「品質塑造者」,那研發檢測中心便是「品質守護者」。這座成立於2010年、建築面積1500平方米的實驗室,配備着近200台套檢測設備,總投入超1000萬元——實時熒光定量PCR儀可及時檢測轉基因成分,氣相色譜質譜聯用儀能捕捉微量塑化劑,原子吸收分光光度計可篩查重金屬含量,每一台設備都是守護食品安全的「火眼金睛」。

「從原料大豆到成品豆油,我們要過10多道檢測關,任何一項不達標都無法進入下一個環節。」 檢測中心主任手持檢測報告介紹,中心30名專職人員中,有博士生2人、碩士6人,正高級工程師1人,為確保檢測結果精準,中心還定期與中國質量檢驗檢測科學研究院、大連海關技術中心開展能力驗證,與華測、SGS等第三方機構進行專項對標。

2025年以來,這樣的嚴苛檢測已形成近200份外檢報告;同期收集到國家、省、市三級市場監管部門對九三包轉油的560批次抽檢,結果全部合格並公示。「我們花近百萬元引進的實時熒光定量PCR儀等設備,能從原料到成品全環節檢測非轉基因成分,就是要讓消費者拿到手裏的每一瓶油,都經得起質量安全的檢驗。」主任的話,道出了檢測中心的核心使命。

灌裝車間:5人巡檢整條線,充氮保鮮鎖住「新鮮」

走進灌裝車間,另一番智能化場景映入眼帘:PET管坯經加熱後被吹製成瓶,順着輸送線自動抵達灌裝機;定量灌裝完成後,瓶口在壓蓋前瞬間充入氮氣—這關鍵一步能剔除瓶內氧氣,防止油脂氧化變質;隨後,貼標機精準貼標,視覺檢測系統自動排查商標歪斜、瓶蓋鬆動等瑕疵,不合格產品被即時剔除;最後,機械手臂將油瓶整齊裝箱,碼垛後送入立體庫房。

「整條灌裝線自動化程度達95%以上,日常只需5名工作人員負責巡檢,無需手動操作。」車間技術員說,從空瓶成型到成品入庫,全程可追溯,每一瓶油都有專屬「身份信息」,一旦出現問題能快速定位環節。記者注意到,車間牆上的電子屏實時顯示着生產數據、能源管理等指標。

四十載深耕:從「小油廠」到「大豆產業標杆」

「九三大豆油的品質密碼,不是一天煉成的。」在工廠的文化展示區,九三集團相關負責人講述了企業的成長曆程。1985年,九三在老萊河畔建起小型油脂加工廠,成為我國首批引進外資與全套設備的大豆浸出油廠;2025年品牌價值突破800億元,集團參與了多項大豆油國家標準制修訂,榮獲「中國工業大獎」。

九三集團嚴格制定高於國家標準的企業標準,遵循58道工序、28個關鍵過程、15個專檢點,通過了質量管理體系等「四重體系認證」和食品安全全球標準BRC等認證,使產品質量有了「全盾」體系,讓消費者吃得安心、吃得放心。食品安全作為民生之本,更是企業發展的生命線,九三集團四十年如一日用行動踐行「為社會提供健康食品」這一承諾。

走出工廠,陽光映射下的生產線仍在平穩運轉。從精煉車間的「科技蛻變」,到檢測中心的「嚴苛守護」,再到灌裝車間的「智能保鮮」,九三人用四十年的堅守證明:一瓶好油的品質,既藏在智能化車間的每一個精準參數裏,也刻在「為社會提供健康食品」 的初心使命中。這份品質密碼,正是九三大豆油贏得消費者信賴的根本所在。(記者 張曉磊 見習記者 冷沂澤)